Anhand der Überschrift fragt man sich willkürlich: Was sind Masseln und wie werden sie hergestellt. Bei Masseln handelt es sich um Metall-Barren, meist aus Leicht- oder Buntmetallen wie Messing, Kupfer, Aluminium oder Zink.

Die Metalle werden zu Barren gegossen, damit sie besser, zum Beispiel an kleinere Giessereien, verschickt werden können. Die Masseln besitzen bei der Verarbeitung eine Temperatur von maximal 400°C. Normalerweise wiegen die Massel oder Barren ungefähr 15 Kilogramm und werden mit einer Taktung von 5 Sekunden produziert.

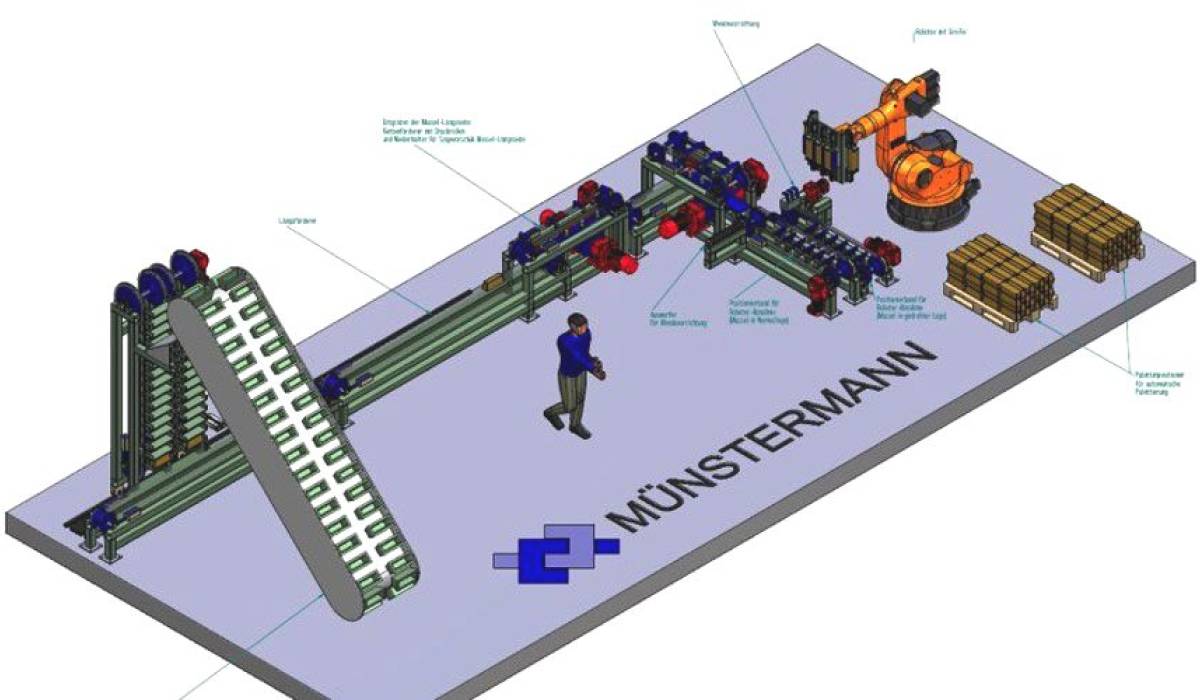

Funktionsweise der Anlage

Kernstück bei der von Münstermann entwickelten Anlage ist eine automatische Entgratungsvorrichtung für die Masseln. Weitere Funktionen der Anlage sind das Entfernen der Barren aus den Kokillen, oder auch Gussformen, und das Palettieren nach der Entgratung (siehe Übersicht Abbildung rechts).

Die Masseln werden in einem Kokillenband gegossen und über dieses Band nach oben gefördert. Die Masseln fallen auf eine Rutsche und werden an das Hubwerk übergeben und nach unten gefördert. In Höhe des Längsförderers werden die Masseln über Pneumatikzylinder auf den Längsförderer übergeben. Auf dem Längsförderer wird die Gießhöhe der Masseln optisch überprüft (Ausschuss wird über einen Pneumatikzylinder vom Längsförderer in eine Sammelkiste gestoßen).

Automatisches Entgraten

In der Entgratstation für die Massel-Längsseite werden die Masseln auf einem Gleitblech durch die Station geschoben. Die Schubeinheit besteht aus einem Kettenförderer mit daran befestigten Druckstücken. Die Entgratstation besteht aus 2 Sägen, die mit ihren Sägeblättern den Grat auf der Massel-Längsseite abschneiden. Die Massel wird hierbei seitlich durch Führungsleisten in ihrer Position gehalten. Ein Abheben der Massel wird durch eine federbelastete Druckschiene oberhalb der Massel verhindert.

Palettieren der Masseln

Nach dem Entgraten fahren die Masseln auf ein Positionierband. Hierbei wird jede zweite Massel über einen Pneumatikzylinder in eine Wendevorrichtung gefördert. Die Wendevorrichtung dreht die Massel um 180° und legt sie auf einem zweiten Positionierband ab. Die Positionierbänder sind mit Stoppern (geführte Pneumatikzylinder mit Aufsatz) ausgestattet, die die Masseln in ihrer Position halten. Der Förderer fährt kontinuierlich unter den Masseln. Nach dem Positionieren werden die Masseln über einen 6-Achsen-Roboter mit einem Greifer auf bereitgestellten Paletten abgelegt. Der Greifer besteht aus pneumatisch betriebenen Greifelementen, die mehrere Masseln gleichzeitig greifen können. Außerdem sind an dem Greifer seitliche Greifelemente angeordnet, um einzelne Masseln greifen zu können, um gegebenenfalls Lücken in der Stapelung auf der Palette zu füllen.

Verwandte Themen

- Schiebebühnen und Drehscheiben – Individuell gelöst oder als Standard

- Robotersysteme

- Lineare Transporteinrichtungen und Förderer